Los componentes de fundición de espuma perdida son una parte esencial del proceso de fundición. Se utilizan para crear moldes que se emplean para fundir piezas metálicas. Estos componentes están diseñados para ser utilizados una vez y luego desechados, de ahí el nombre de "prescindibles". Se fabrican con materiales que pueden soportar las altas temperaturas y presiones del proceso de fundición, como arena, cerámica y cera.

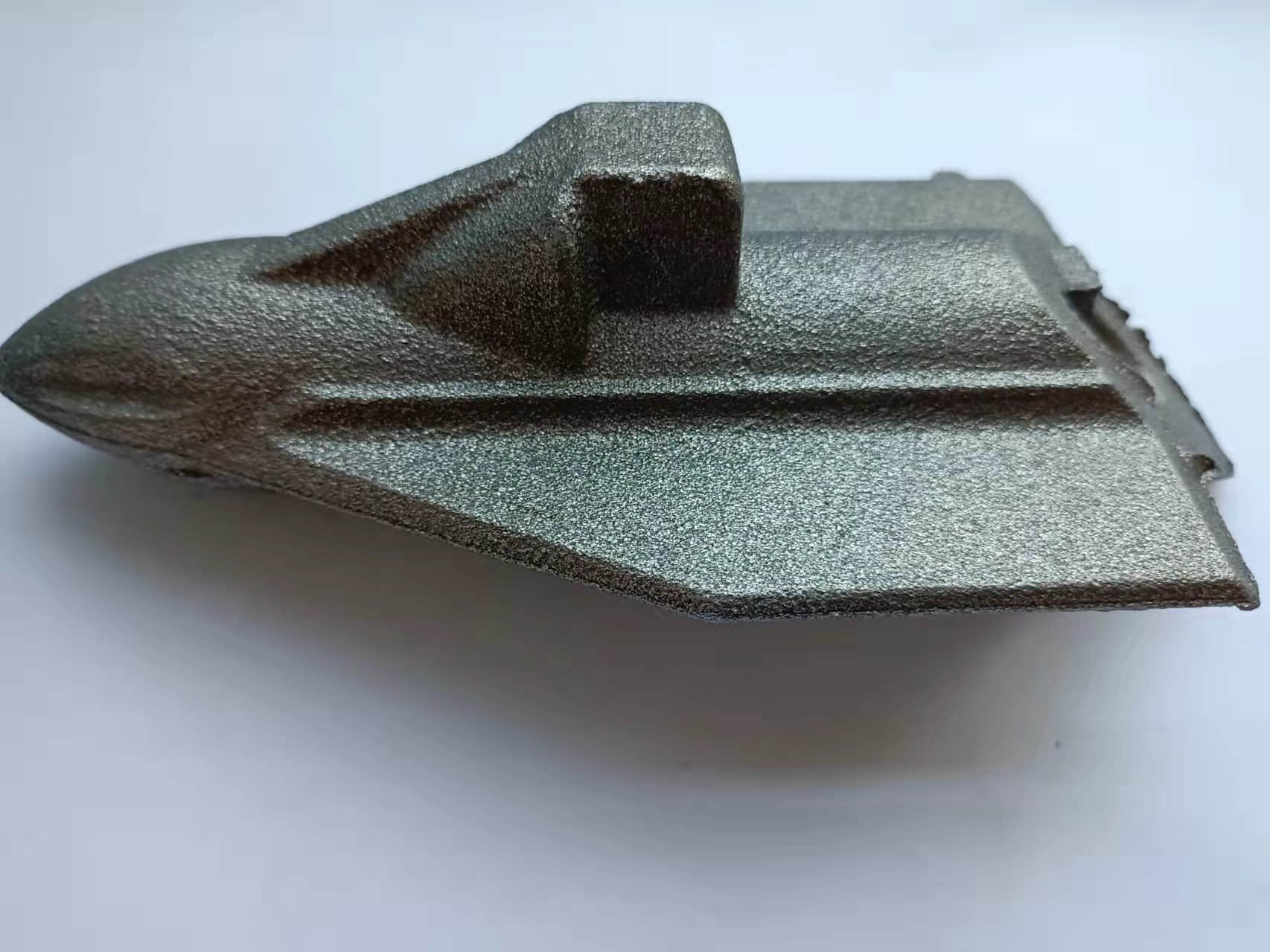

La fundición a la espuma perdida (también conocida como fundición en molde lleno) es un nuevo método de fundición que combina modelos de cera de parafina o espuma similares en tamaño y forma a las piezas de fundición en grupos de modelos, cepilla y seca revestimientos ignífugos, los entierra en arena de cuarzo seca para el moldeo por vibración, los vierte a presión negativa, vaporiza el modelo, ocupa la posición del modelo con metal líquido y forma piezas de fundición tras la solidificación y el enfriamiento.

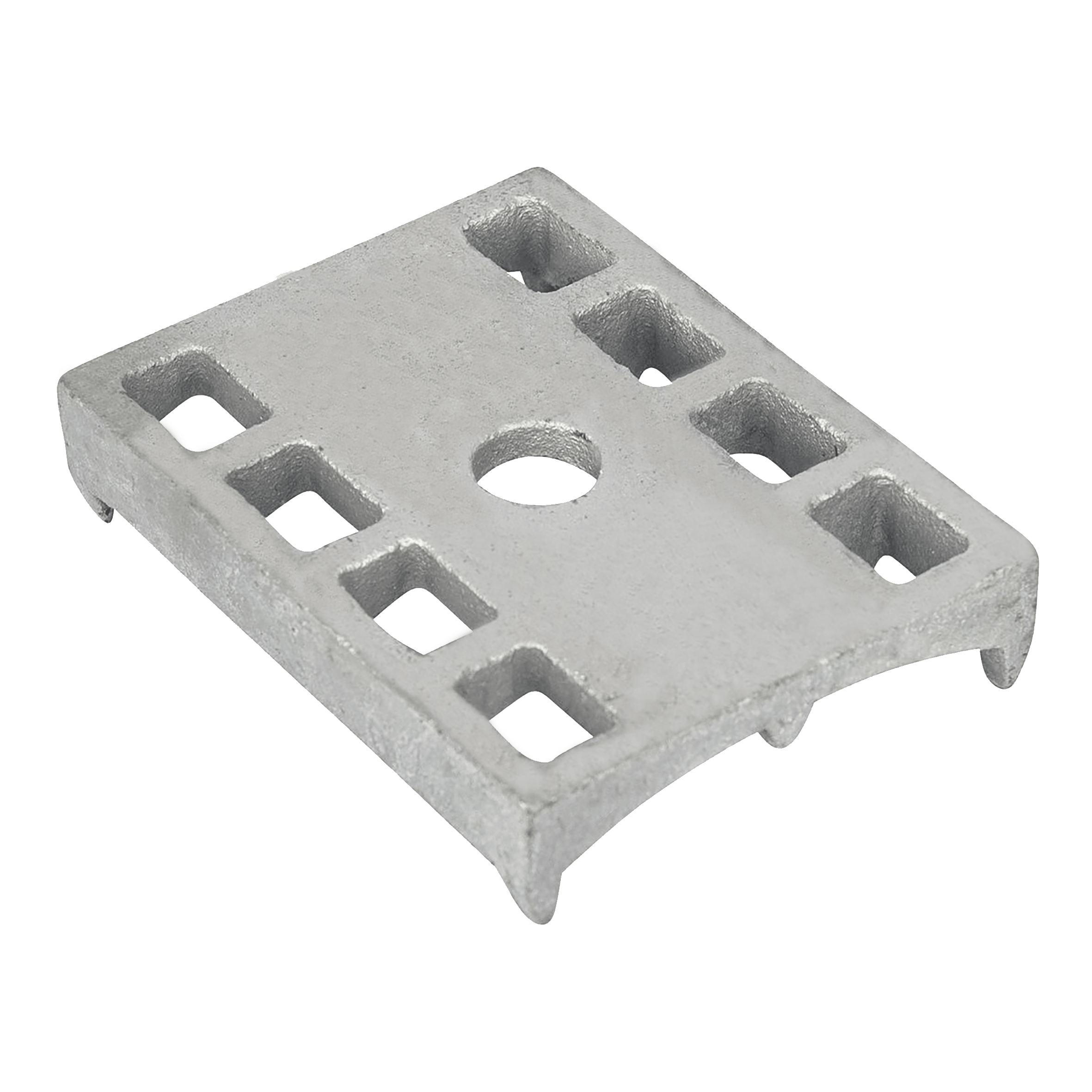

Los componentes de fundición en arena son el tipo más utilizado de componentes de fundición fungibles. Se fabrican con una mezcla de arena, arcilla y agua, que se coloca alrededor de un patrón para crear un molde. A continuación, el molde se llena de metal fundido, que se solidifica y adopta la forma del molde.

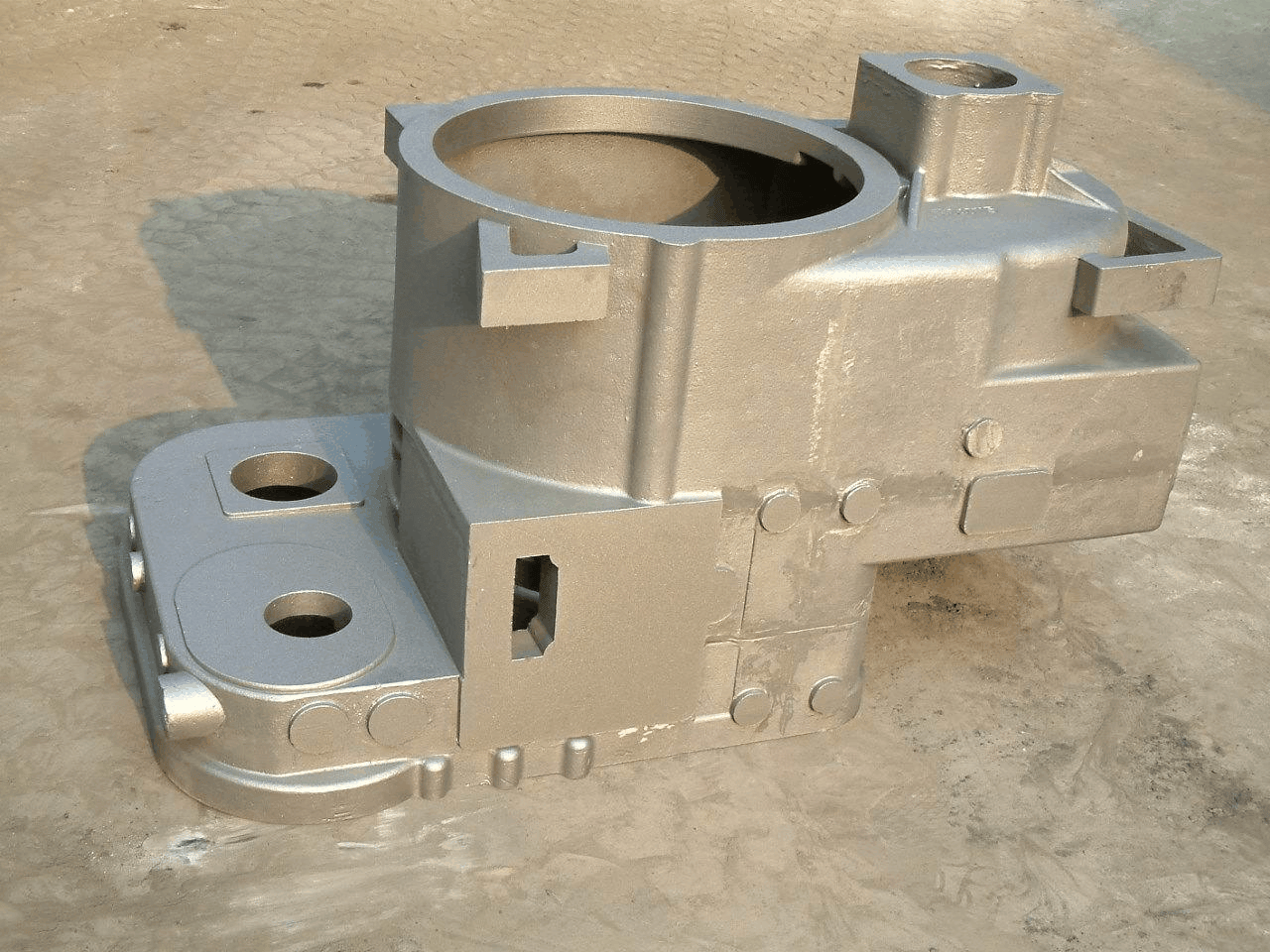

Los componentes de fundición en arena son ideales para crear piezas grandes y pesadas, como bloques de motor y cajas de transmisión. También se utilizan para crear piezas con formas y diseños complejos, como álabes de turbina e impulsores.

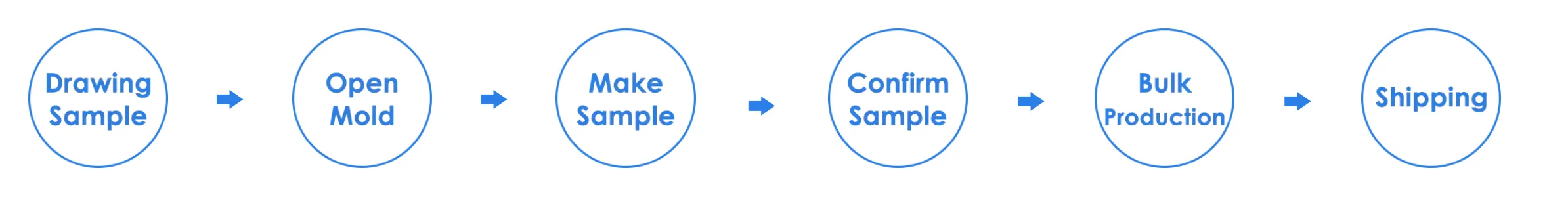

El proceso de fundición a la espuma perdida es el siguiente:

Producir un molde blanco de espuma plástica, combinar el sistema de vertido, cepillar y rociar un revestimiento especial resistente a altas temperaturas sobre la superficie del molde de gasificación y secarlo.

Coloque la caja de arena intercalada especialmente diseñada en un banco de trabajo vibratorio, llénela de arena de fondo (arena seca), compáctela y ráspela hasta dejarla plana. Coloque el molde de gasificación seco sobre la arena del fondo, llénelo de arena seca y vibre suavemente para raspar la boca de la caja en el momento adecuado.

Cubrir con film de plástico, colocar un vaso vertedor, conectar al sistema de vacío para la succión al vacío, y después de que la arena seca esté firmemente formada, verter. El molde blanco se vaporiza y desaparece, y el líquido metálico vuelve a su posición.

Suelte el vacío, espere a que la colada se condense y, a continuación, dé la vuelta a la caja y extraiga la colada de la arena seca suelta.

Las ventajas de la fundición a la espuma perdida son las siguientes:

La fundición tiene un tamaño y una forma precisos, una buena repetibilidad y presenta las características de la fundición de precisión.

Se han suprimido los departamentos de machos de arena y de fabricación de machos, y se han erradicado los defectos de fundición y los productos de desecho causados por la fabricación y la colocación de machos.

No emparejar la caja y no coger el molde simplifica enormemente el proceso de moldeo, eliminando los defectos de fundición y los desechos causados por coger el molde y cerrar la caja.

El uso del moldeo de arena en seco sin aglutinantes, humedad ni aditivos elimina varios defectos de fundición y productos de desecho causados por la humedad, los aditivos y los aglutinantes.

El sistema de tratamiento de arena se ha simplificado enormemente, y la arena de moldeo puede reutilizarse por completo, eliminando los departamentos de preparación de arena de moldeo y tratamiento de arena residual.

Las características y ventajas de la fundición a la espuma perdida son las siguientes:

1.La fundición tiene buena calidad y bajo coste.

2.Sin límite de material, tamaño adecuado.

3.El tamaño es exacto.

4.Alta precisión, superficie lisa, reduciendo la limpieza.

5.Los defectos externos se reducen considerablemente y la organización es densa.

6.Puede lograr una producción a gran escala y en masa. Línea de montaje totalmente automática es respetuoso del medio ambiente.

7.En comparación con la fundición ordinaria, puede mejorar en gran medida el entorno operativo, reducir la intensidad de mano de obra y reducir el consumo de energía.

Especialmente para el proceso de muestras, sólo el molde de espuma puede hacer la fundición a continuación, obtener muestras y evitar el alto costo de directlt molde de metal.

-3-300x249.png)