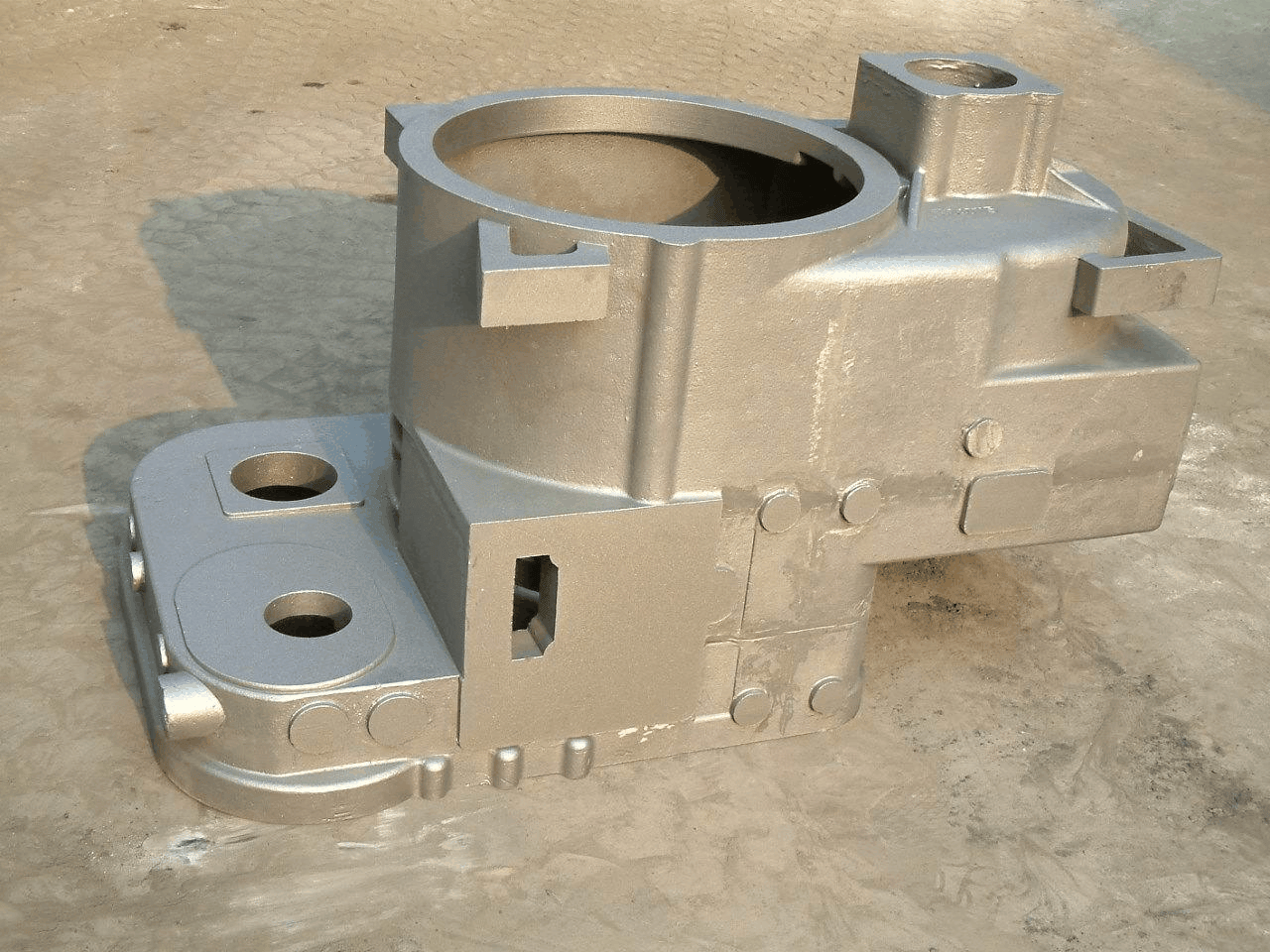

ロスト・フォーム鋳造部品は、鋳造工程に不可欠な部品である。金属部品を鋳造するための鋳型を作るために使用される。これらの部品は、一度使用したら廃棄されるように設計されているため、"消耗品 "と呼ばれています。砂、セラミック、ワックスなど、鋳造工程の高温と高圧に耐えられる材料で作られている。

ロストフォーム鋳造(フルモールド鋳造とも呼ばれる)は、鋳物の大きさや形状に近いパラフィンワックスや発泡模型を模型クラスターに組み合わせ、耐火性塗料を刷毛で塗って乾燥させ、振動造型用の乾燥した石英砂に埋め、負圧下で注湯して模型を気化させ、液体金属で模型の位置を占め、凝固冷却後に鋳物を成形する新しい鋳造法である。

砂型鋳造部品は、消耗品である鋳造部品の中で最も広く使用されている。砂、粘土、水の混合物から作られ、型紙の周りに詰めて鋳型を作ります。その後、鋳型に溶融金属が充填され、凝固して鋳型の形状になります。

砂型鋳造部品は、エンジンブロックやトランスミッションケースなど、大きくて重い部品を作るのに理想的です。また、タービンブレードやインペラーのような複雑な形状やデザインの部品の製造にも使用されます。

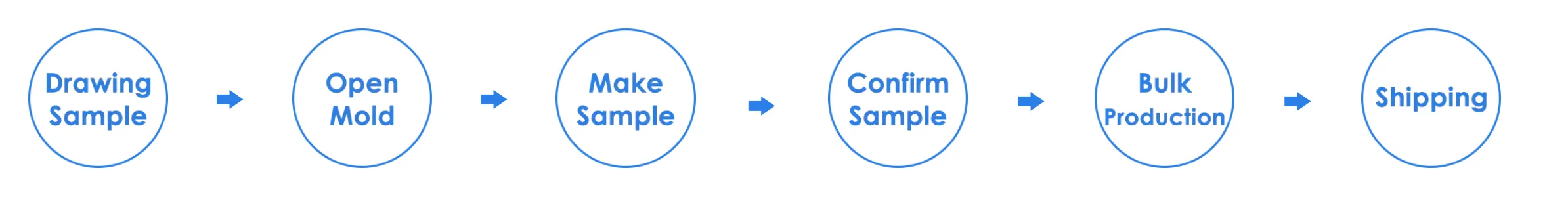

ロスト・フォーム・キャスティングのプロセスは以下の通りである:

発泡プラスチックの白鋳型を作り、注湯システムを組み合わせ、ガス化鋳型の表面に特殊な耐高温コーティングを刷毛で塗り、スプレーし、乾燥させる。

専用に設計した層間砂ボックスを振動作業台の上に置き、底砂(乾燥砂)を入れて圧縮し、平らに削る。乾燥させたガス化型を底砂の上に置き、乾燥砂を入れ、適当なタイミングで箱の口を軽く振動させて削る。

プラスチックフィルムで覆い、注湯カップを置き、真空システムに接続して真空吸引し、乾燥砂がしっかりと形成された後、注湯する。白カビは気化して消え、金属液がその位置に置き換わる。

真空を解除し、鋳物が凝縮するのを待ってから、箱を反転させ、緩い乾燥砂から鋳物を取り出す。

ロスト・フォーム・キャスティングの利点は以下の通りである:

鋳物は正確なサイズと形状を持ち、再現性が高く、精密鋳造の特徴を備えている。

砂中子部門と中子製造部門は廃止され、中子製造と中子敷設に起因する鋳造欠陥と廃棄物は根絶された。

箱を合わせず、型を取らないことで、造型工程が大幅に簡略化され、型を取ったり、箱を閉じたりすることで発生する鋳造不良やスクラップをなくすことができる。

バインダー、水分、添加物を一切使用しない乾式砂型造型の使用により、水分、添加物、バインダーによって引き起こされる様々な鋳造欠陥や廃棄物を排除することができる。

砂処理システムが大幅に簡素化され、成形砂を完全に再利用できるようになったため、成形砂の準備部門と廃砂処理部門がなくなった。

ロスト・フォーム・キャスティングの特徴と利点は以下の通りである:

1.The 鋳造に良質および安価がある。

2.材料制限なし、適切なサイズ。

3.サイズは正確です。

4.High 精密、滑らかな表面は、クリーニングを減らします。

5.外部不良が激減し、組織が密になる。

6.大規模・大量生産が可能。全自動組立ラインは環境にやさしい。

7.Compared 通常の鋳造と、それはオペレーティング環境を非常に改善し、労働の強度を減らし、エネルギー消費量を減らすことができます。

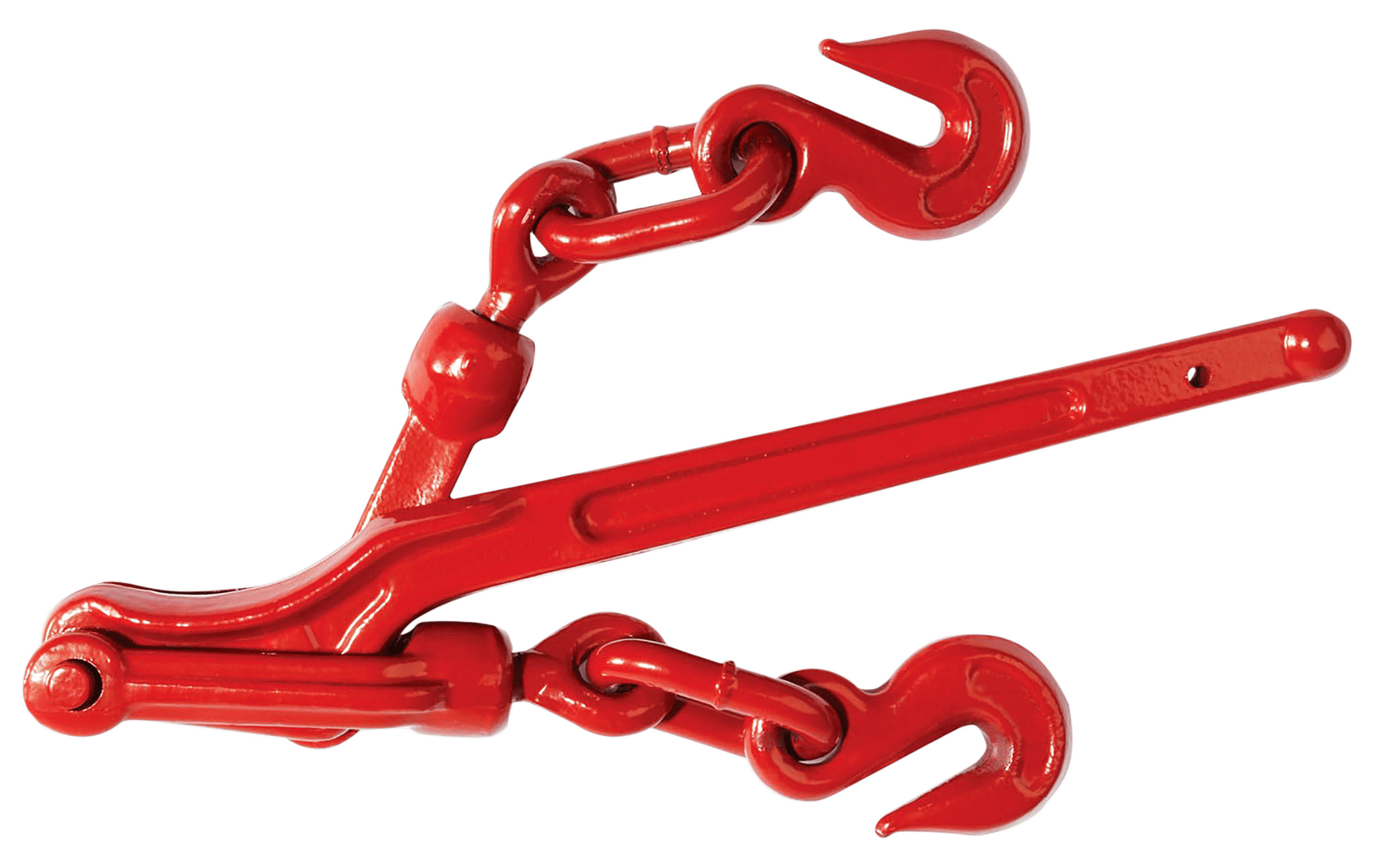

特にサンプルのプロセスのために、ただ泡型は鋳造物を作ることができ、それからサンプルを得、そして金属型 directlt.For の少量の順序のまた実行可能で、顧客のためのよりよい選択の高い費用を避けることができます。

-3-300x249.png)