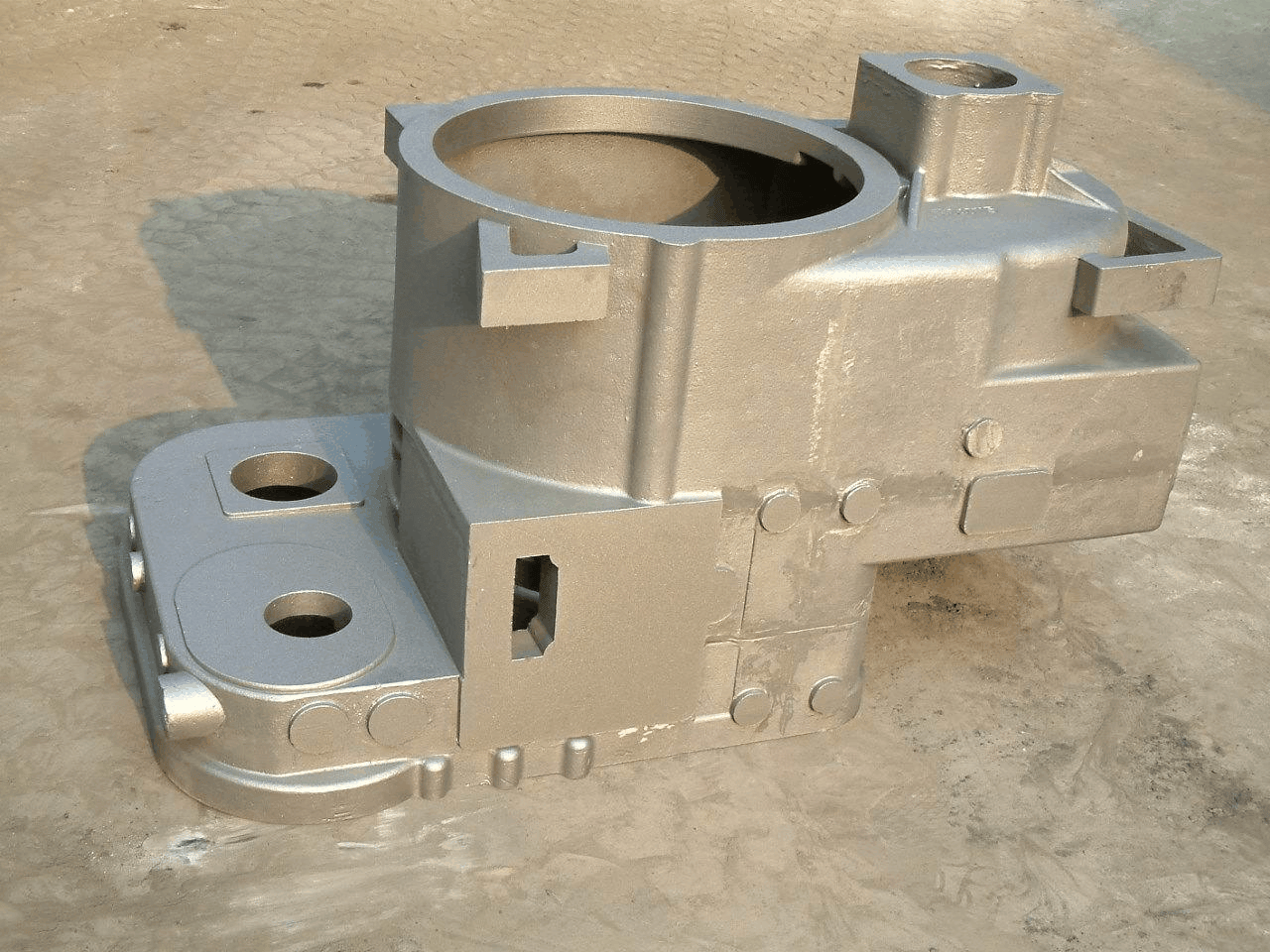

로스트 폼 주조 부품은 주조 공정에서 필수적인 부분입니다. 금속 부품을 주조하는 데 사용되는 금형을 만드는 데 사용됩니다. 이러한 부품은 한 번 사용한 후 폐기하도록 설계되었기 때문에 "소모품"이라는 이름이 붙었습니다. 모래, 세라믹, 왁스 등 주조 공정의 높은 온도와 압력을 견딜 수 있는 재료로 만들어집니다.

로스트 폼 주조(풀 몰드 주조라고도 함)는 주물의 크기와 모양이 유사한 파라핀 왁스 또는 폼 모델을 모델 클러스터로 결합하고 내화 코팅을 브러시 및 건조시킨 후 마른 석영 모래에 묻어 진동 성형하고 음압으로 부어 모델을 기화시키고 액체 금속으로 모델의 위치를 차지한 후 응고 및 냉각하여 주물을 형성하는 새로운 주조 방법입니다.

모래 주조 부품은 가장 널리 사용되는 소모품 주조 부품 유형입니다. 모래, 점토, 물의 혼합물로 만들어지며, 이 혼합물을 패턴 주위에 채워서 금형을 만듭니다. 그런 다음 금형을 용융 금속으로 채우고, 이 용융 금속이 굳어져 금형 모양이 만들어집니다.

샌드캐스팅 부품은 엔진 블록이나 변속기 케이스와 같이 크고 무거운 부품을 제작하는 데 이상적입니다. 터빈 블레이드나 임펠러와 같이 복잡한 모양과 디자인의 부품을 제작하는 데도 사용됩니다.

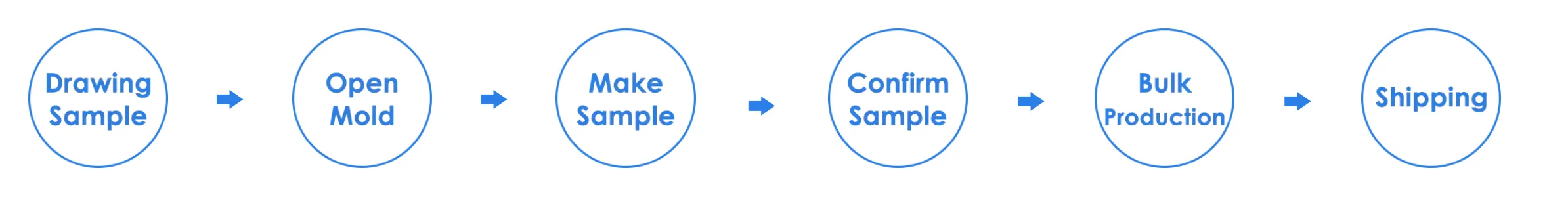

로스트 폼 캐스팅의 과정은 다음과 같습니다:

발포 플라스틱 흰색 몰드를 생산하고, 주입 시스템을 결합하고, 가스화 몰드 표면에 특수 고온 내성 코팅을 브러시 및 스프레이하고 건조시킵니다.

특수 설계된 층간 모래 상자를 진동 작업대 위에 놓고 바닥 모래(마른 모래)를 채운 다음 압축하여 평평하게 긁어냅니다. 건조된 가스화 몰드를 바닥 모래 위에 놓고 마른 모래를 채운 다음 부드럽게 진동하여 적절한 시간에 상자 입구를 긁어냅니다.

플라스틱 필름으로 덮고 붓는 컵을 놓고 진공 흡입을 위해 진공 시스템에 연결하고 마른 모래가 단단히 형성된 후 붓습니다. 흰색 곰팡이가 증발하여 사라지고 금속 액체가 그 자리를 대체합니다.

진공 상태를 해제하고 주물이 응축될 때까지 기다린 다음 상자를 뒤집어 느슨하게 마른 모래에서 주물을 제거합니다.

로스트 폼 캐스팅의 장점은 다음과 같습니다:

주물은 크기와 모양이 정밀하고 반복성이 좋으며 정밀 주조의 특성을 가지고 있습니다.

모래 코어 및 코어 제작 부서를 폐지하고 코어 제작 및 코어 포설로 인한 주조 결함 및 폐기물을 근절했습니다.

박스를 일치시키지 않고 금형을 사용하지 않으면 성형 공정이 크게 간소화되어 금형을 취하고 박스를 닫을 때 발생하는 주조 결함 및 스크랩을 제거할 수 있습니다.

바인더, 수분, 첨가제가 없는 건식 모래 주형을 사용하면 수분, 첨가제, 바인더로 인한 다양한 주조 결함 및 폐기물을 제거할 수 있습니다.

모래 처리 시스템이 크게 간소화되어 성형 모래를 완전히 재사용할 수 있어 성형 모래 준비 및 폐모래 처리 부서가 필요 없게 되었습니다.

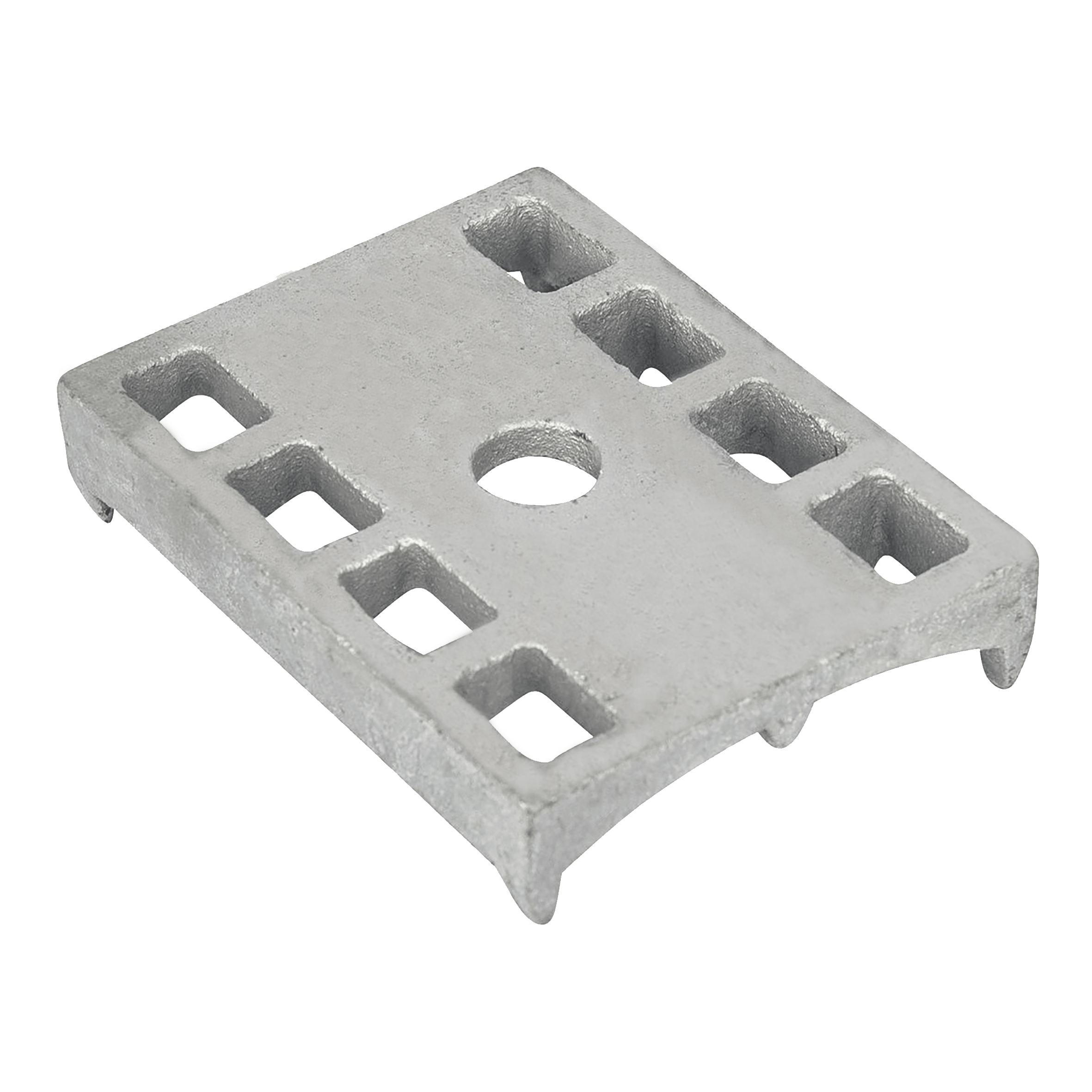

로스트 폼 캐스팅의 특징과 장점은 다음과 같습니다:

1. 주물은 좋은 품질과 저렴한 비용을 가지고 있습니다.

2. 재료 제한 없음, 적절한 크기.

3. 크기가 정확합니다.

4. 고정밀, 매끄러운 표면, 청소 감소.

5. 외부 결함이 크게 감소하고 조직이 밀집되어 있습니다.

6. 대규모 및 대량 생산이 가능합니다. 완전 자동 조립 라인은 환경 친화적입니다.

7. 일반 주조와 비교하여 운영 환경을 크게 개선하고 노동 강도를 줄이며 에너지 소비를 줄일 수 있습니다.

특히 샘플 공정의 경우 폼 몰드 만 주조를 한 다음 샘플을 얻을 수 있으며 높은 비용의 금속 금형 직물을 피할 수 있으며 소량 주문의 경우 고객에게도 실행 가능하고 더 나은 선택입니다.