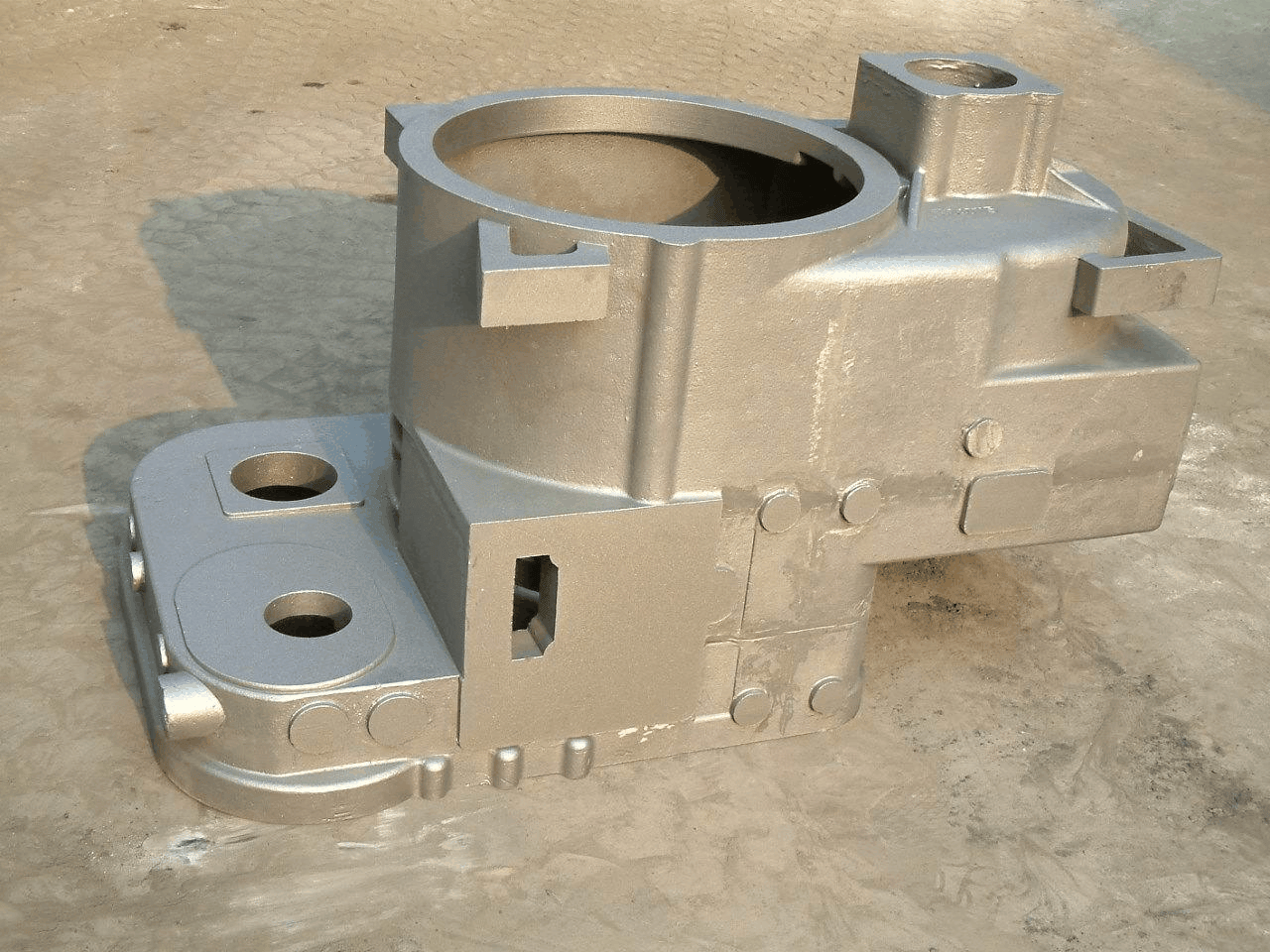

Les composants de moulage en mousse perdue sont un élément essentiel du processus de moulage. Ils servent à créer des moules qui sont utilisés pour couler des pièces métalliques. Ces composants sont conçus pour être utilisés une fois, puis jetés, d'où leur nom de "consommables". Ils sont fabriqués à partir de matériaux capables de résister aux températures et aux pressions élevées du processus de moulage, tels que le sable, la céramique et la cire.

Le moulage en mousse perdue (également connu sous le nom de moulage en moule plein) est une nouvelle méthode de moulage qui combine des modèles en cire de paraffine ou en mousse de taille et de forme similaires à celles des pièces moulées dans des grappes de modèles, brosse et sèche des revêtements ignifuges, les enfouit dans du sable de quartz sec pour le moulage par vibration, les coule sous pression négative, vaporise le modèle, occupe la position du modèle avec du métal liquide et forme des pièces moulées après solidification et refroidissement.

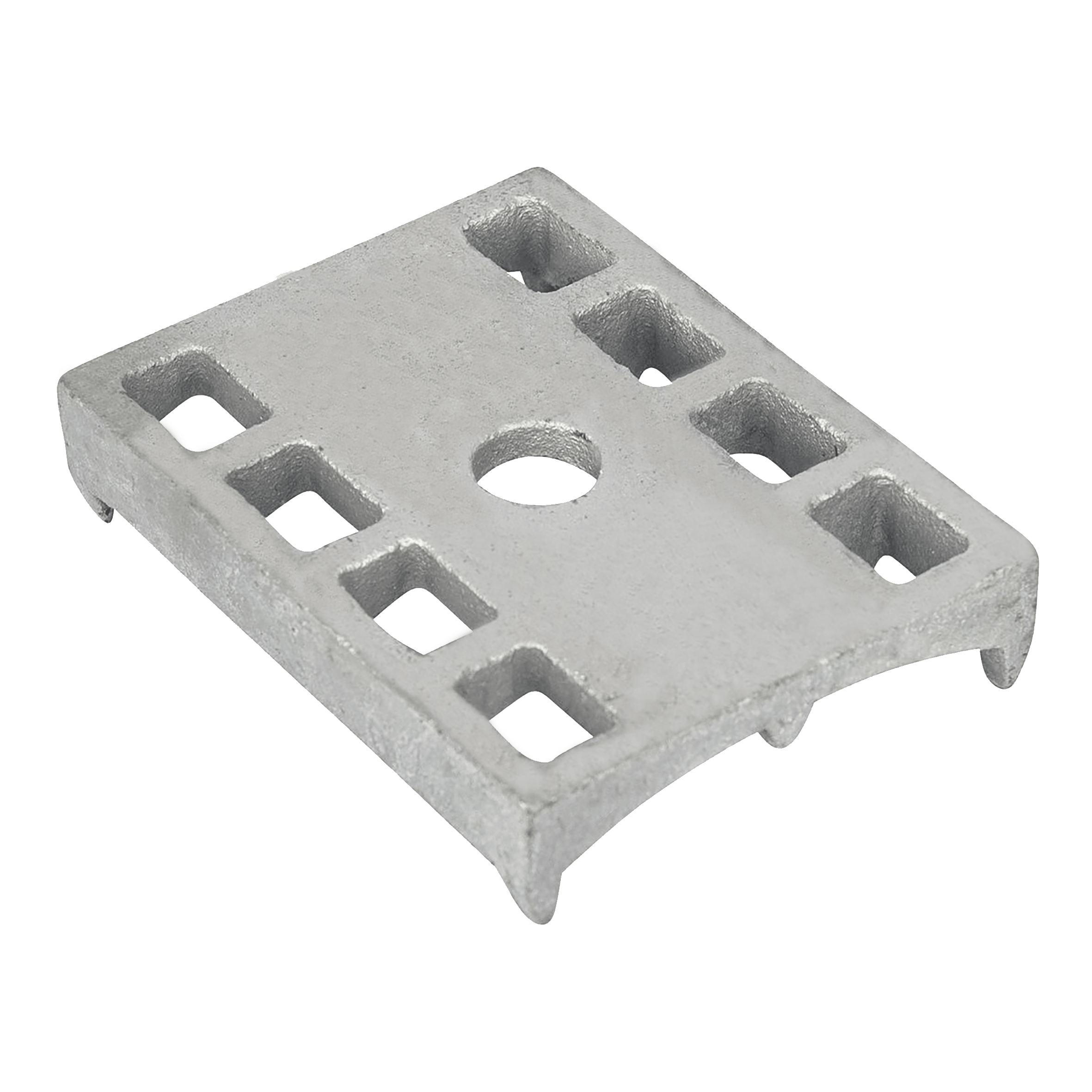

Les pièces moulées en sable sont le type le plus répandu de pièces moulées non réutilisables. Ils sont fabriqués à partir d'un mélange de sable, d'argile et d'eau, qui est tassé autour d'un modèle pour créer un moule. Le moule est ensuite rempli de métal en fusion, qui se solidifie et prend la forme du moule.

Les composants de moulage en sable sont idéaux pour créer des pièces lourdes et de grande taille, telles que des blocs moteurs et des boîtiers de transmission. Ils sont également utilisés pour créer des pièces de forme et de conception complexes, telles que les aubes de turbines et les roues.

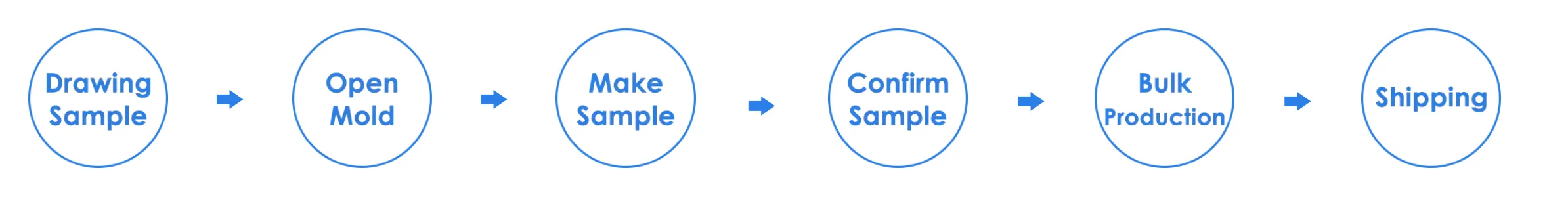

Le processus de moulage en mousse perdue est le suivant :

Fabriquer un moule blanc en mousse plastique, combiner le système de coulée, brosser et pulvériser un revêtement spécial résistant aux hautes températures sur la surface du moule de gazéification, et le sécher.

Placer le bac à sable intercalaire spécialement conçu sur un établi vibrant, le remplir de sable de fond (sable sec), le compacter et le racler à plat. Placez le moule de gazéification séché sur le sable de fond, remplissez-le de sable sec et vibrez doucement pour racler l'embouchure de la boîte au moment opportun.

Recouvrir d'un film plastique, placer un gobelet de coulée, connecter au système de vide pour l'aspiration sous vide, et une fois que le sable sec est fermement formé, verser. Le moule blanc se vaporise et disparaît, et le liquide métallique reprend sa place.

Relâchez le vide, attendez que la coulée se condense, puis retournez la boîte et retirez la coulée du sable sec qui s'est détaché.

Les avantages du moulage en mousse perdue sont les suivants :

Le moulage a une taille et une forme précises, une bonne répétabilité et présente les caractéristiques d'un moulage de précision.

Les départements de fabrication de noyaux de sable et de noyaux ont été supprimés, et les défauts de moulage et les déchets causés par la fabrication et la pose de noyaux ont été éradiqués.

Le fait de ne pas faire correspondre la boîte et de ne pas prendre le moule simplifie grandement le processus de moulage, éliminant les défauts de moulage et les rebuts causés par la prise du moule et la fermeture de la boîte.

L'utilisation du moulage en sable sec sans liant, sans humidité et sans additif élimine les divers défauts de moulage et les déchets causés par l'humidité, les additifs et les liants.

Le système de traitement du sable a été considérablement simplifié et le sable de moulage peut être entièrement réutilisé, ce qui permet d'éliminer les services de préparation du sable de moulage et de traitement des déchets de sable.

Les caractéristiques et les avantages du moulage en mousse perdue sont les suivants :

1. la fonte est de bonne qualité et peu coûteuse.

2. pas de limite de matériau, taille appropriée.

3. la taille est exacte.

4. haute précision, surface lisse, réduction du nettoyage.

5. les défauts externes sont fortement réduits et l'organisation est dense.

6. peut produire à grande échelle et en masse. La ligne d'assemblage entièrement automatique est respectueuse de l'environnement.

7 Par rapport à la fonte ordinaire, il peut améliorer considérablement l'environnement de travail, réduire l'intensité de la main-d'œuvre et la consommation d'énergie.

Spécialement pour le processus d'échantillonnage, seul le moule en mousse peut être utilisé pour le moulage et l'obtention d'échantillons, ce qui permet d'éviter les coûts élevés des moules en métal.

-3-300x249.png)