Fundición en arena: La fundición en arena es el tipo más común de proceso de fundición de hierro. Consiste en crear un molde con arena y verter hierro fundido en él. Las piezas de fundición de hierro gris y las piezas de fundición de hierro dúctil son dos tipos diferentes de piezas de fundición de hierro.

Las piezas de fundición de hierro gris son piezas de fundición hechas de material de hierro gris, que tienen las características de alta precisión de procesamiento, bajo consumo de material y bajo coste de producción. Se utilizan principalmente para fabricar piezas con formas complejas difíciles de forjar en piezas brutas, como tubos corrugados, tambores de freno, etc.

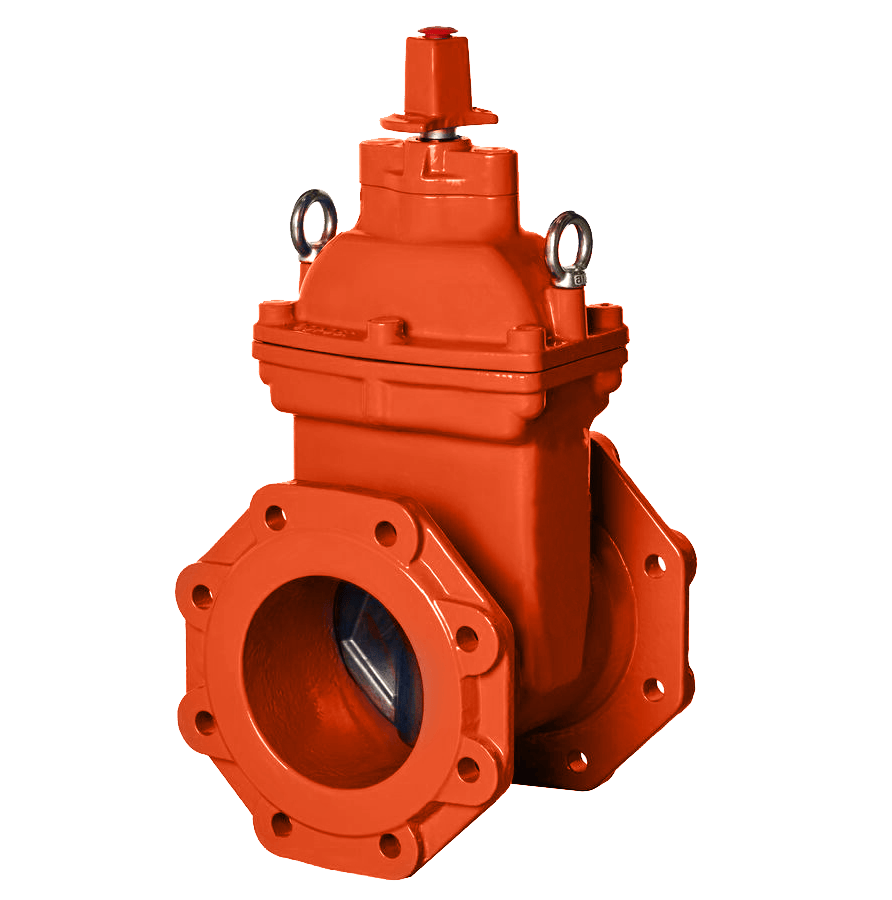

Las piezas de fundición de hierro dúctil son piezas de fundición de hierro dúctil producidas por métodos de fundición, que tienen las ventajas de ser ligeras, de gran resistencia, buena tenacidad, resistencia a la corrosión y bajo precio. Se utilizan principalmente en campos como la automoción, la maquinaria textil, la maquinaria minera, etc.

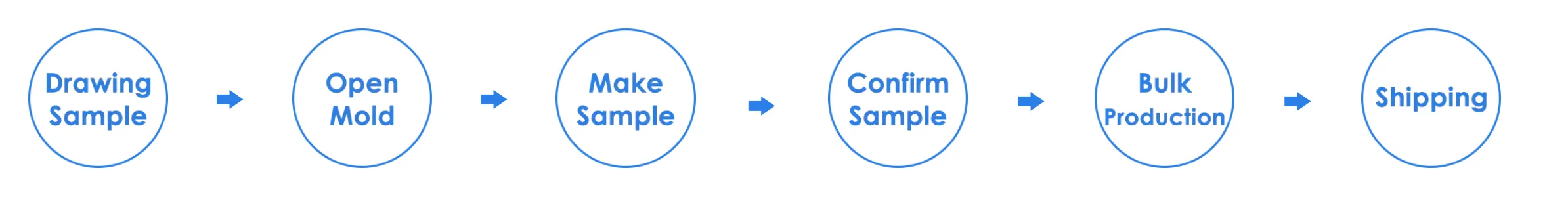

El proceso de creación de piezas de fundición de hierro personalizadas implica varios pasos, entre ellos:

1. Patronaje: Se crea un patrón utilizando madera, plástico o metal para crear la forma deseada de la pieza.

2. Moldeado: El patrón se utiliza para crear un molde, que luego se rellena con hierro fundido.

3. Vertido: El hierro fundido se vierte en el molde y se deja enfriar y solidificar.

4. Sacudido: Se retira el molde y se limpia y acaba la pieza.

5. Mecanizado: La pieza se mecaniza para conseguir la forma y el tamaño deseados.

Las piezas de fundición de hierro personalizadas pueden fabricarse con diversos materiales, entre ellos:

1. Hierro gris: El hierro gris es el material más comúnmente utilizado en la fundición de hierro. Es un material fuerte y duradero, ideal para aplicaciones que requieren alta resistencia y resistencia al desgaste.

2. Hierro dúctil: El hierro dúctil es un tipo de hierro más flexible y dúctil que el hierro gris. Es ideal para aplicaciones que requieren gran resistencia y ductilidad, como los componentes de automoción.

Las diferencias entre la fundición de hierro dúctil y la fundición de hierro gris son las siguientes:

El aspecto del grafito es diferente. Si el sonido de golpear hierro dúctil es similar al de golpear acero al carbono, indica que la esferoidización del hierro dúctil es buena, mientras que el sonido de golpear hierro gris no es fuerte.

Los granos de fractura son diferentes. El grano de fractura del hierro gris es relativamente grueso y de color blanco grisáceo, con un brillo metálico en la superficie del cristal; El grano de fractura del hierro dúctil es muy pequeño, de color gris negro, y si está bien esferoidizado, casi no tiene brillo metálico.

Los precios varían. Del mismo modo, los productos de fundición dúctil tienen diferentes índices de esferoidización y precios. Por lo general, las fábricas consideran que un índice de esferoidización de 85% es un producto cualificado.

Además, existen diferencias en el aspecto del grafito entre la fundición gris y la fundición dúctil.

La fundición dúctil es más duradera que la gris.

La fundición dúctil supera ampliamente a la fundición gris en resistencia, plasticidad y tenacidad, e incluso se acerca al acero. En medios ácidos, la fundición dúctil tiene poca resistencia a la corrosión, pero en otros medios, su resistencia a la corrosión es mejor que la de la fundición gris. Además, la fundición dúctil tiene una buena resistencia a la corrosión, que duplica la de las piezas de fundición de hierro gris.

Entre las precauciones que deben tomarse durante la producción de fundición dúctil figuran:

Exigir estrictamente la composición química, requiriendo un mayor contenido de carbono y silicio en la fundición original en comparación con la fundición gris, y reduciendo el contenido de manganeso, fósforo y azufre en la fundición dúctil.

La temperatura de descarga de la fundición nodular es superior a la de la fundición gris para compensar la pérdida de temperatura de la fundición durante el tratamiento de esferoidización e inoculación.

Realizar el tratamiento de esferoidización, que consiste en añadir un agente esferoidizante al hierro fundido.

Añadir inoculante para el tratamiento de inoculación.

La fundición dúctil tiene poca fluidez y una gran contracción, por lo que se requiere una mayor temperatura de vertido y un mayor tamaño del sistema de vertido. Deben utilizarse razonablemente bandas y hierro frío, y debe adoptarse el principio de solidificación secuencial.

-1.png)

-2.png)

-1-150x150.png)

-2-150x150.png)