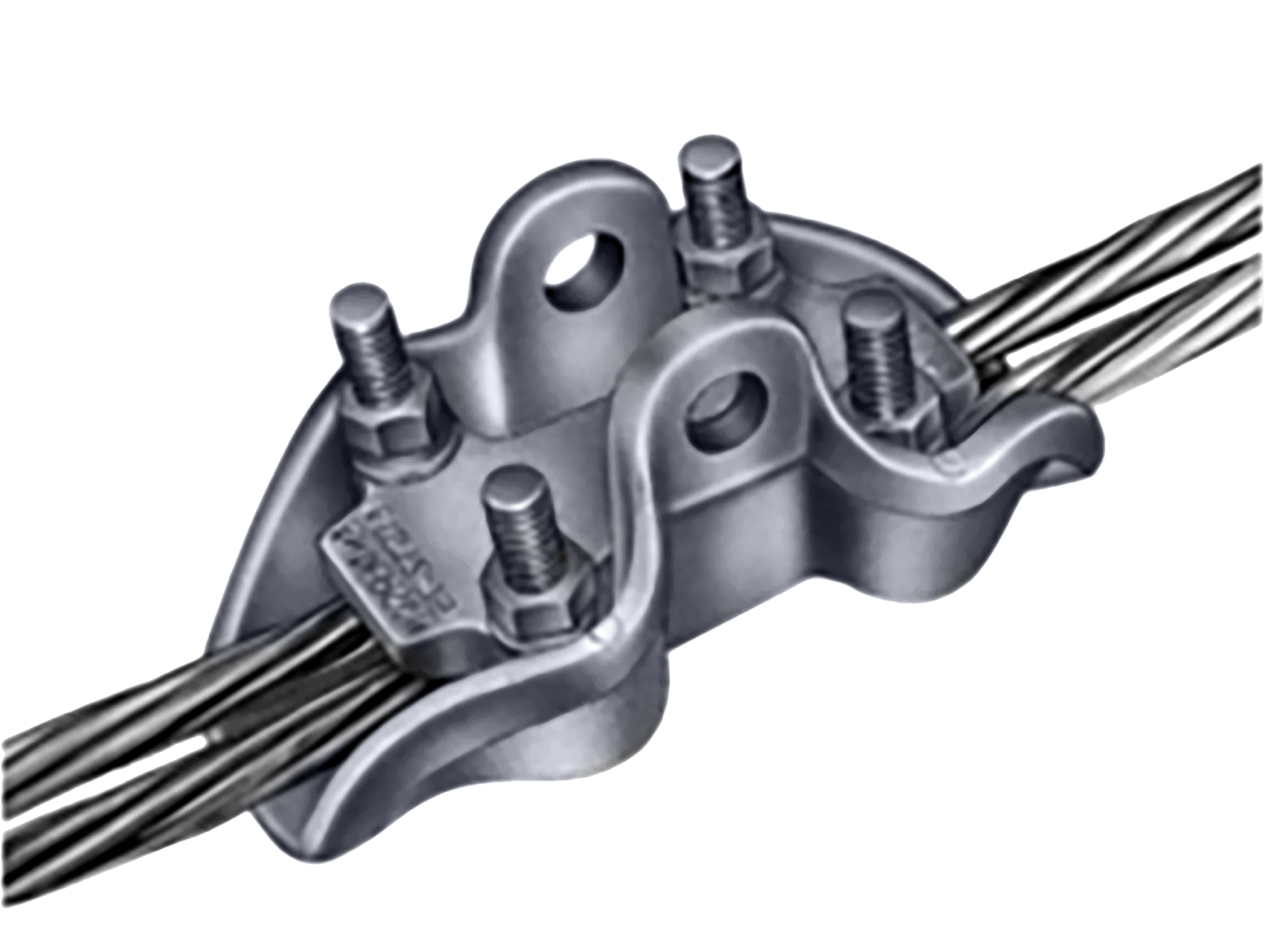

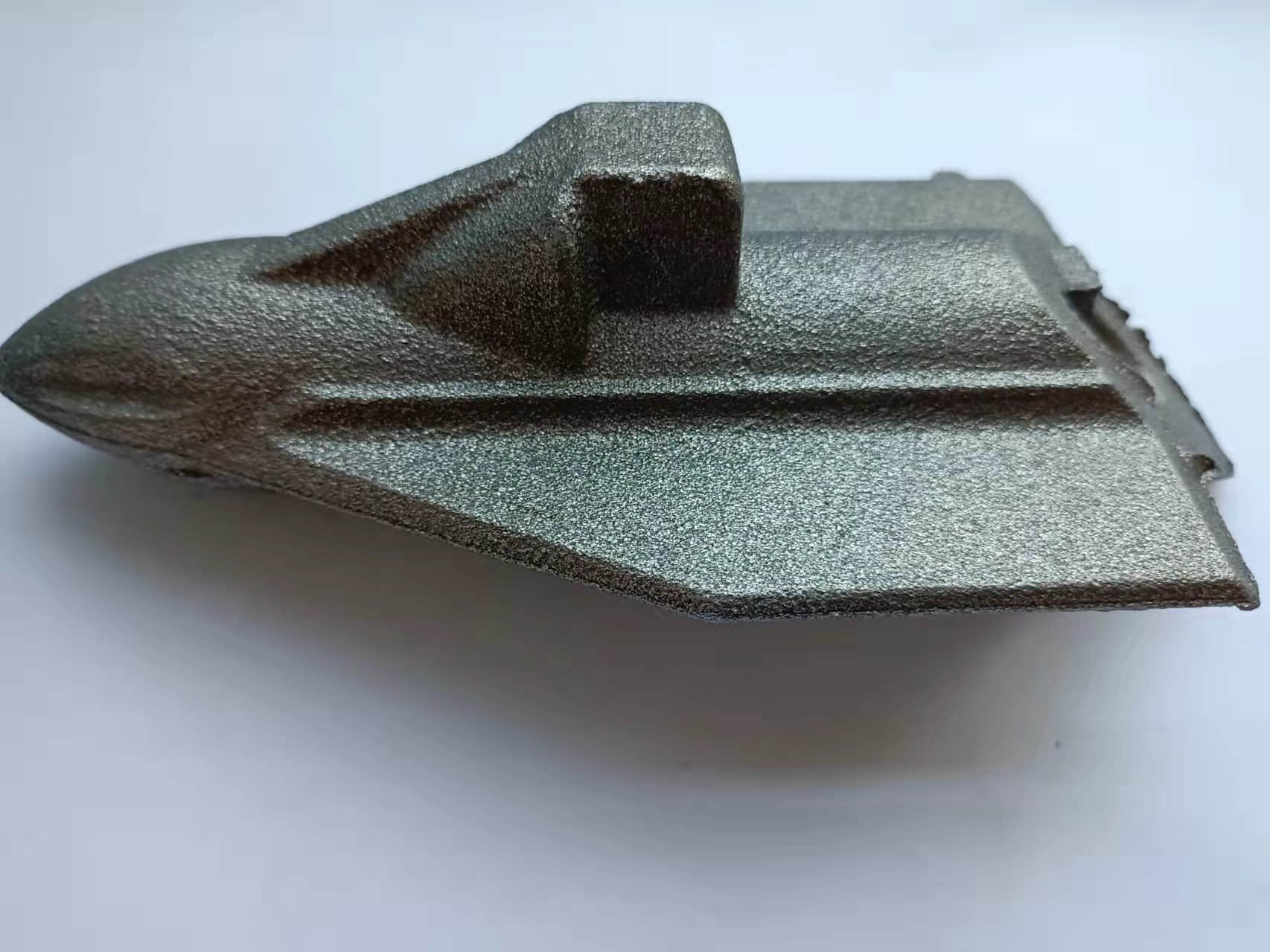

L'un des matériaux de moulage en fonte les plus populaires est le QT600, connu pour sa grande solidité, sa durabilité et sa résistance à l'usure. Les pièces en fonte OEM QT600 sont utilisées dans diverses industries, notamment l'automobile, la construction et l'industrie manufacturière.

Les pièces subissent différents tests pour s'assurer qu'elles répondent aux normes requises.

1. Analyse de la composition chimique : La composition chimique de la fonte QT600 est analysée pour s'assurer qu'elle répond aux spécifications requises.

2. Essais mécaniques : Les pièces subissent des essais mécaniques pour s'assurer qu'elles ont la résistance et la durabilité requises.

3. Essais non destructifs : Les essais non destructifs sont effectués pour détecter les défauts des pièces sans les endommager.

4. Contrôle dimensionnel : Les pièces sont soumises à un contrôle dimensionnel afin de s'assurer qu'elles répondent aux spécifications requises.

La fonte ductile QT600 est un matériau en fonte qui présente une bonne résistance, une bonne ténacité et une bonne plasticité, ainsi qu'une bonne résistance à la corrosion à haute température.

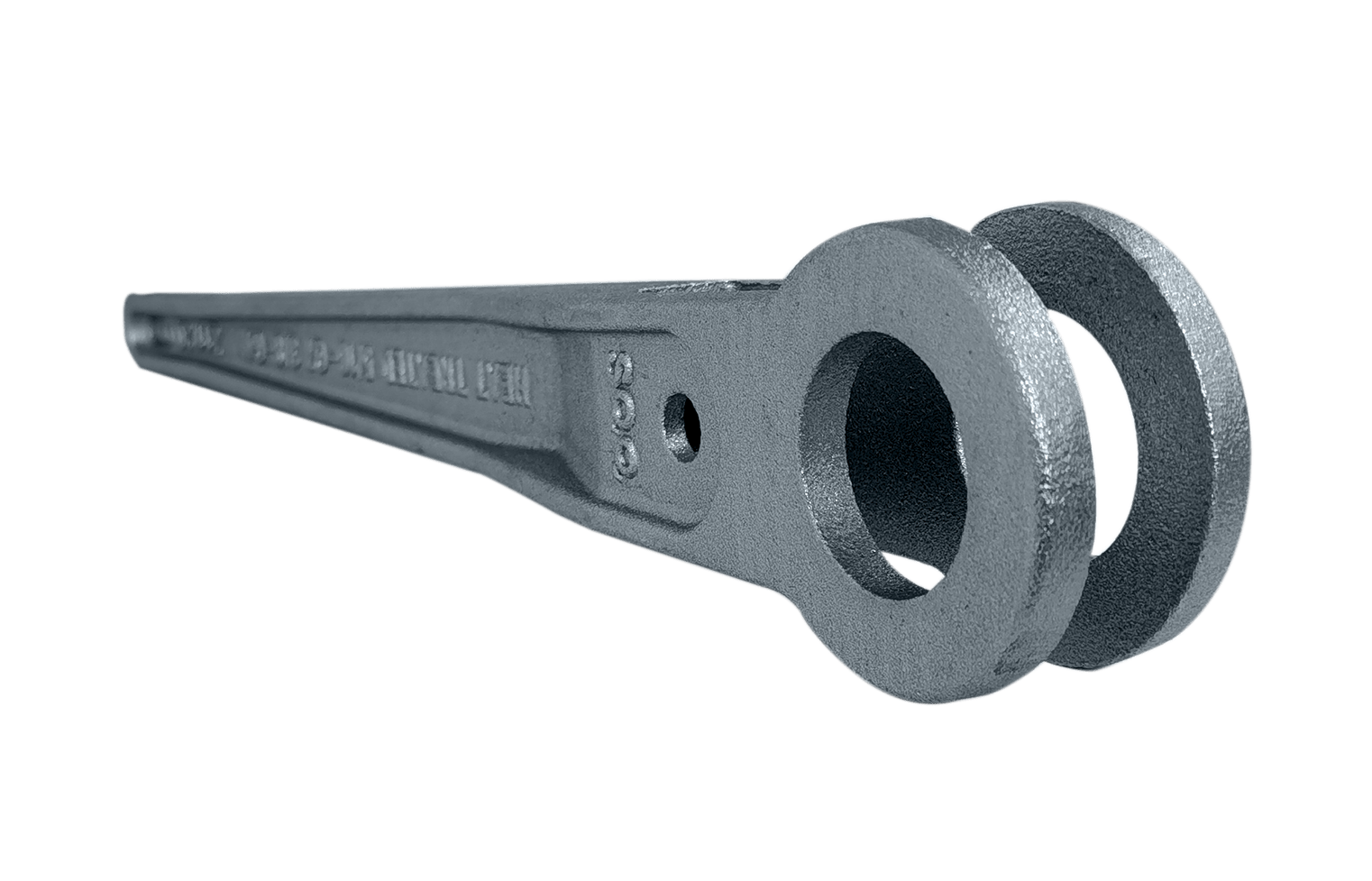

Les pièces moulées en fonte ductile QT600 sont produites à l'aide de moules en sable et de moules en métal, qui peuvent produire des pièces moulées de différentes formes, tailles et épaisseurs.

Le matériau en fonte ductile QT600 est principalement utilisé dans les domaines suivants :

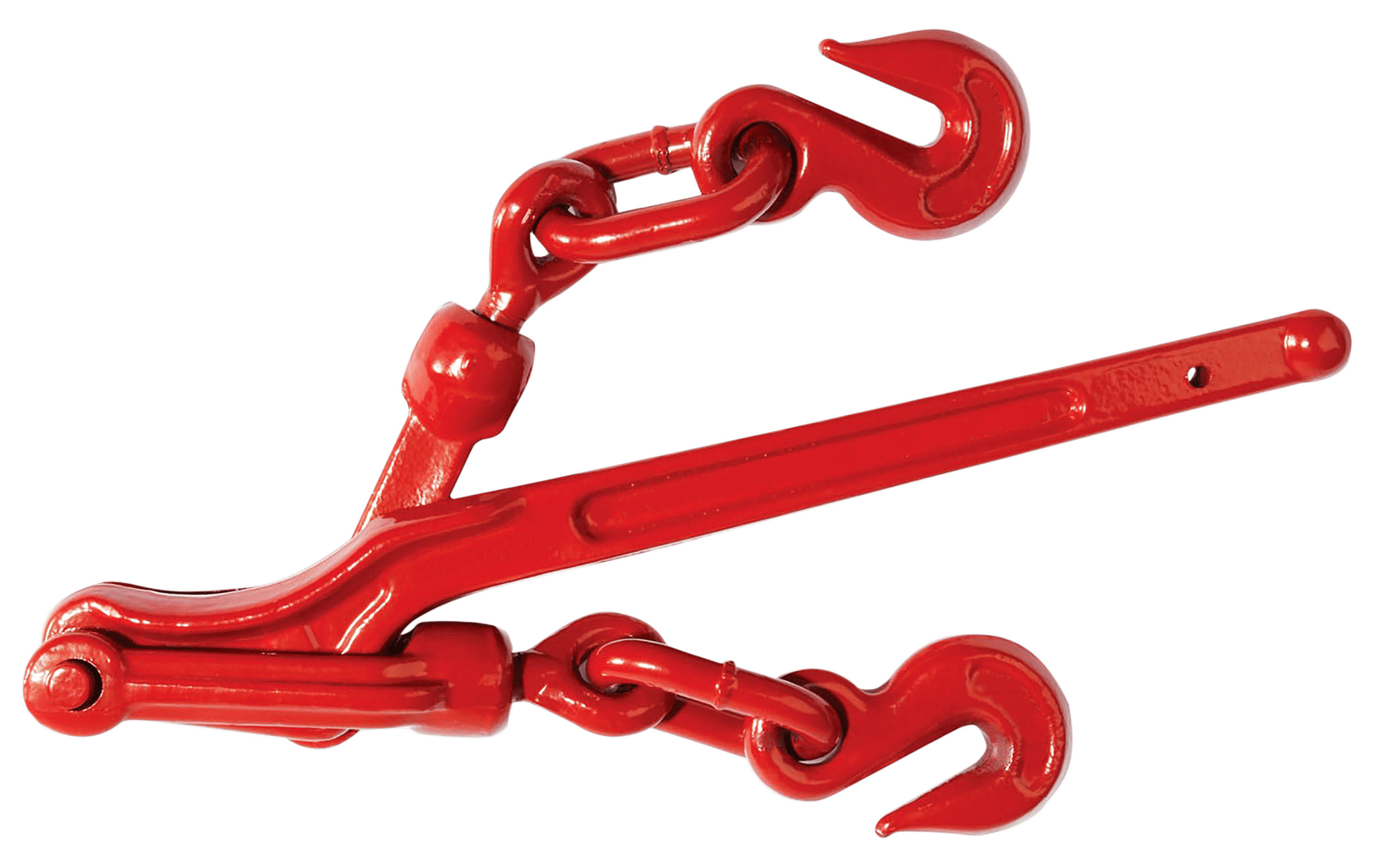

Divers composants de machines électriques tels que vilebrequins, arbres à cames, arbres de transmission, bielles, engrenages, disques d'embrayage, cylindres hydrauliques, etc.

Ingénierie nécessitant une grande solidité et une grande résistance à la chaleur, comme les blocs cylindres des moteurs, les composants mécaniques, etc.

Projets nécessitant une grande résistance des matériaux, tels que les vilebrequins d'automobiles, les bases de générateurs, etc.

Les avantages de la fonte ductile sont les suivants :

Haute résistance. Les pièces moulées en fonte ductile ont une résistance élevée et une longue durée de vie, et sont largement utilisées dans les pièces mécaniques telles que les roulements et les ventilateurs. Elles peuvent améliorer la fiabilité et la stabilité des pièces et contribuer à un fonctionnement stable à long terme.

Excellentes performances mécaniques. Comparées aux autres fontes ou aux fontes grises, les fontes ductiles ont une ductilité et une résistance à la traction plus élevées, ce qui en fait des matériaux de construction idéaux pour les systèmes et les composants de transmission mécanique avancés.

Un bon échantillon. Étant donné que la fonte grise des pièces moulées en fonte ductile peut éliminer les atomes négatifs de carbone et de soufre dans le fer, ceux-ci précipiteront en particules sphériques dans la structure de la fonte, éliminant ainsi la formation de passages d'air et de séparateurs froids, laissant la forme de la surface des pièces moulées en fonte ductile dans un état très aérodynamique, ce qui se traduit par une couleur lisse et homogène.

Bonne résistance à l'usure. La dureté superficielle et la résistance à l'usure des pièces moulées en fonte ductile sont excellentes, ce qui leur permet de résister aux risques d'usure superficielle du béton, de la chaux, du gypse, de la gangue et des matériaux de construction exposés.

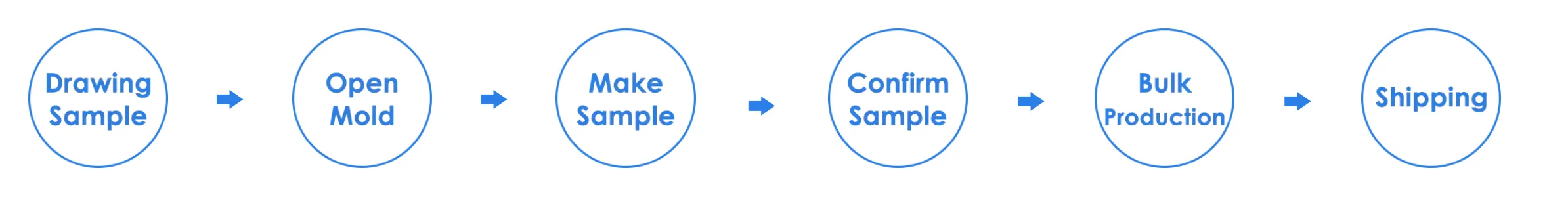

Les pièces en fonte OEM QT600 sont des composants essentiels utilisés dans diverses industries, notamment l'automobile, la construction et l'industrie manufacturière. Elles sont connues pour leur grande solidité, leur durabilité et leur résistance à l'usure. Le processus de production comprend plusieurs étapes, notamment la conception, la création de modèles, le moulage, la fusion, la coulée et la finition.

La méthode de contrôle du taux de nodularisation de la fonte ductile est la suivante :

Veiller à ce que le fer brut contienne beaucoup de carbone, peu de soufre, peu de silicium et peu d'éléments parasites ; l'équivalent carbone-silicium ne doit pas être trop élevé.

Un agent de sphéroïdisation de haute qualité qui assure une composition stable.

Veiller à ce que la température du fer fondu soit suffisante (1480-1520 ℃).

Veiller à ce que le rapport entre la hauteur et le diamètre de l'ensemble de traitement soit raisonnable.

La taille du talus doit être assurée pendant le traitement de sphéroïdisation en utilisant la méthode de rinçage.

Bien recouvrir l'agent de sphéroïdisation.

Le fer fondu ne peut pas être utilisé directement comme agent de sphéroïdisation.

Après la sphéroïdisation, le laitier doit être soigneusement nettoyé, puis l'agent de couverture doit être saupoudré sur la surface.

Toutes les pièces sont produites en fonte ductile, le taux de nodularisation est de 85%, quelle que soit la demande du client, et nous insistons sur la haute qualité avant d'envoyer les pièces aux clients.

.png)

-150x150.png)

-3-300x249.png)