La fusione a schiuma persa è un processo di produzione molto diffuso che prevede la creazione di pezzi complessi utilizzando modelli di schiuma. Questo processo è ampiamente utilizzato nei settori automobilistico, aerospaziale e industriale grazie alla sua capacità di produrre pezzi intricati e di alta qualità con scarti minimi. In questo articolo analizzeremo in dettaglio i componenti in schiuma persa, compresi i vantaggi, le applicazioni e il processo di produzione.

Cosa sono i pezzi fusi in schiuma persa?

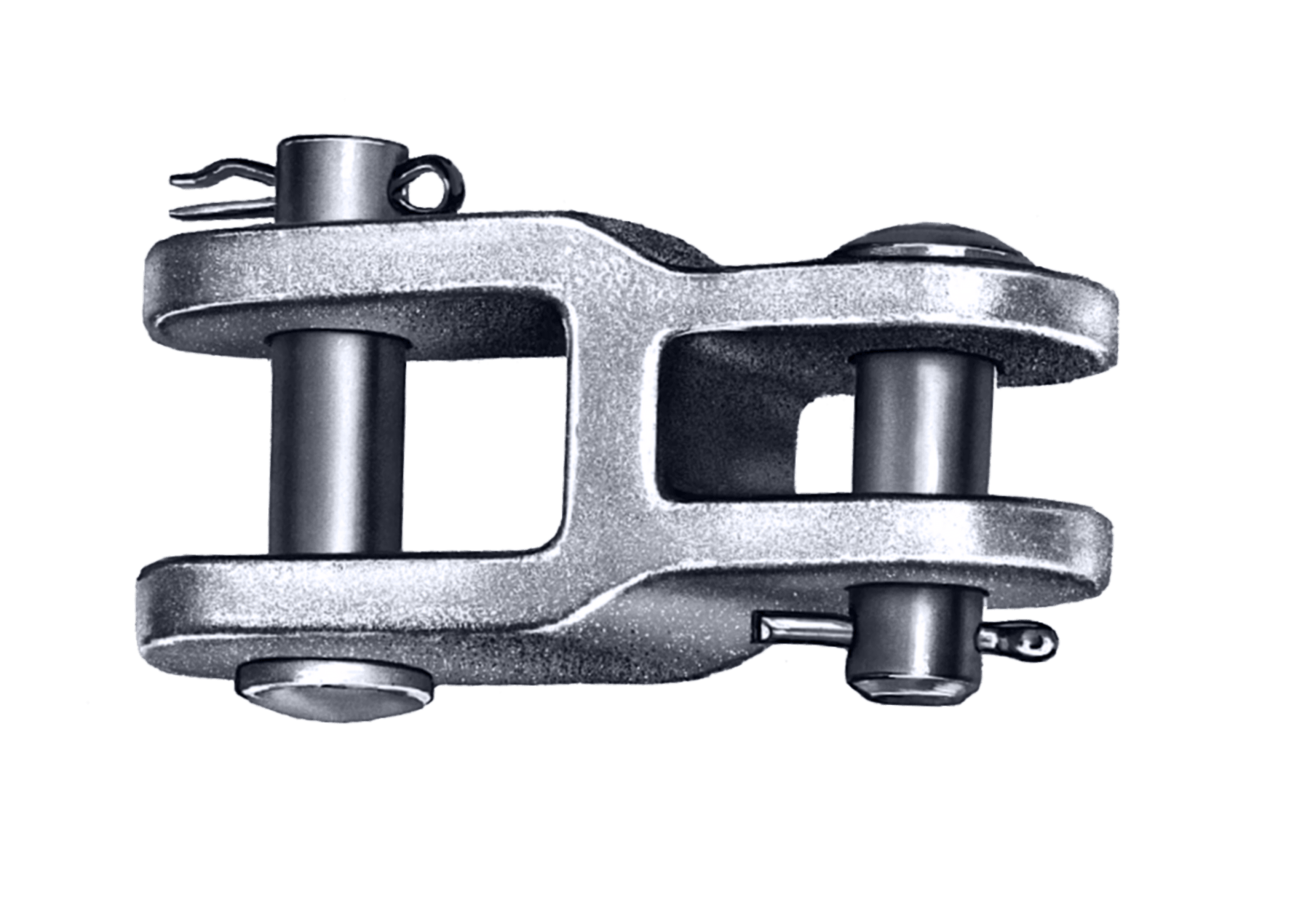

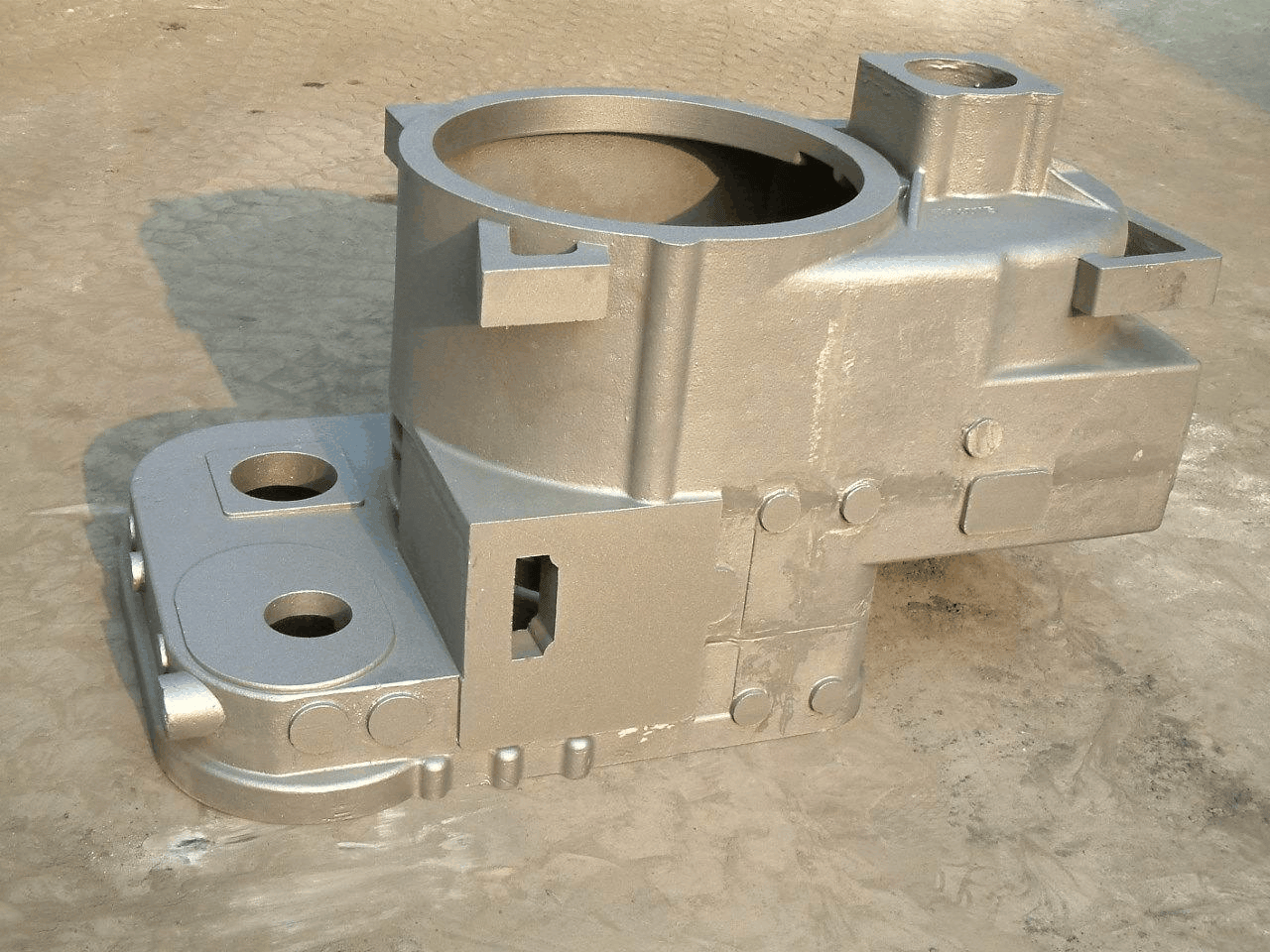

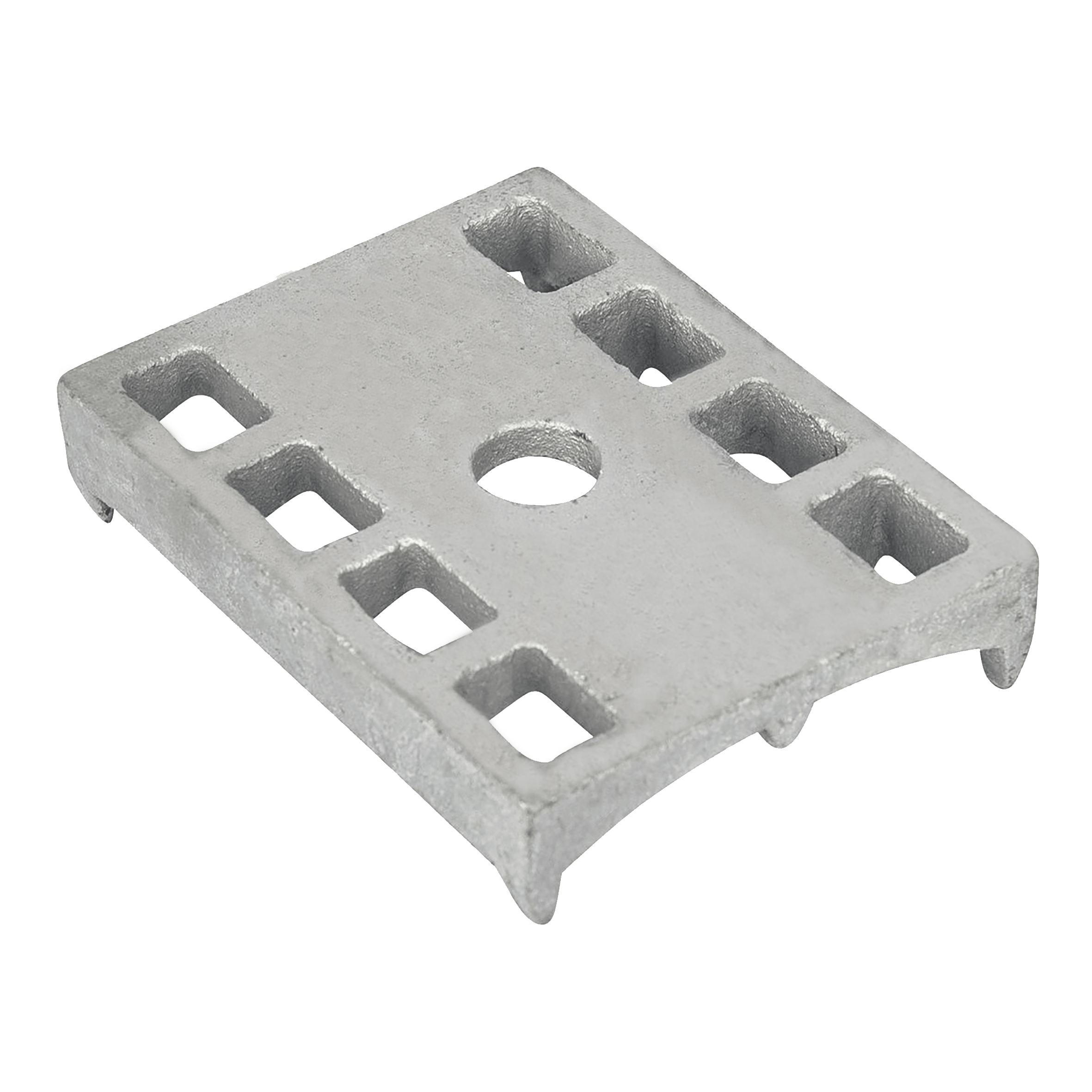

I pezzi di fusione a schiuma persa sono componenti prodotti con il processo di fusione a schiuma persa. Questo processo prevede la creazione di un modello di schiuma del pezzo desiderato, il suo rivestimento con un materiale refrattario e il successivo versamento di metallo fuso nello stampo. Il modello in schiuma evapora a contatto con il metallo fuso, lasciando dietro di sé una cavità che è una replica esatta del modello. Il metallo fuso si solidifica per formare il pezzo finale.

Vantaggi della fusione a schiuma persa

I pezzi fusi in schiuma persa offrono diversi vantaggi rispetto ad altri processi di produzione. Alcuni dei vantaggi dei pezzi fusi in schiuma persa includono:

1. Flessibilità di progettazione: La fusione a schiuma persa consente di creare pezzi complessi con disegni intricati che sarebbero difficili o impossibili da produrre con altri metodi.

2. Riduzione degli scarti: Il processo di fusione a schiuma persa genera scarti minimi, poiché il modello di schiuma è l'unico materiale che viene perso durante il processo.

3. Economico: La fusione a schiuma persa è un processo di produzione economicamente vantaggioso, in quanto richiede meno utensili e attrezzature rispetto ad altri metodi.

4. Finitura superficiale migliorata: I pezzi di fusione a schiuma persa hanno una finitura superficiale liscia che richiede una post-elaborazione minima.

Applicazioni dei pezzi fusi in schiuma persa

I pezzi fusi in schiuma persa sono utilizzati in un'ampia gamma di applicazioni in vari settori industriali. Alcune delle applicazioni più comuni dei pezzi fusi in schiuma persa includono:

1. Automotive: Le parti di fusione a schiuma persa sono utilizzate nell'industria automobilistica per produrre blocchi motore, testate e altri componenti.

2. Aerospaziale: I pezzi di fusione a schiuma persa sono utilizzati nell'industria aerospaziale per produrre pale di turbine, giranti e altri componenti.

3. Industriale: I pezzi di fusione a schiuma persa sono utilizzati nel settore industriale per la produzione di pompe, valvole e altri componenti.

Il processo di fusione a schiuma persa

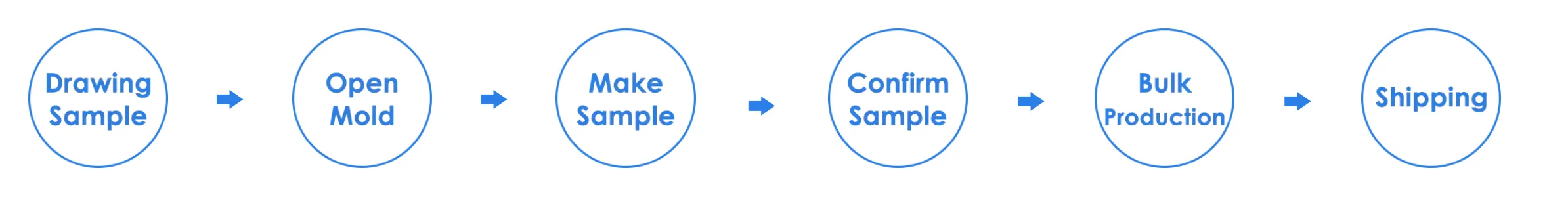

Il processo di fusione a schiuma persa prevede diverse fasi, tra cui:

1. Creazione del modello: La prima fase del processo di fusione a schiuma persa consiste nel creare un modello di schiuma del pezzo desiderato. Questa operazione può essere eseguita con macchine CNC, stampanti 3D o a mano.

2. Rivestimento: Il modello di schiuma viene poi rivestito con un materiale refrattario, come la ceramica, per creare un guscio intorno al modello.

3. Colata: Il metallo fuso viene quindi versato nello stampo, facendo evaporare la schiuma e lasciando una cavità che è una replica esatta del modello.

4. Raffreddamento: Il metallo fuso viene lasciato raffreddare e solidificare, formando il pezzo finale.

5. Finitura: il pezzo finale viene quindi rimosso dallo stampo e il materiale in eccesso viene rimosso attraverso una post-lavorazione, come la sabbiatura o la rettifica.

Controllo di qualità nei pezzi fusi in schiuma persa

Il controllo della qualità è un aspetto essenziale della produzione di pezzi in schiuma persa. Le misure di controllo della qualità includono:

1. Ispezione del modello di schiuma per individuare eventuali difetti prima del rivestimento.

2. Ispezione del rivestimento refrattario per verificarne l'uniformità e lo spessore.

3. Ispezione del pezzo finale per verificare l'accuratezza dimensionale, la finitura superficiale e i difetti.

Nella colata di schiuma persa occorre prestare particolare attenzione ai seguenti punti:

Durante la colata, il metallo fuso deve sempre riempire il canale di colata. Se la resistenza dello strato di rivestimento è difficile da sostenere a causa di una quantità insufficiente di metallo liquido, è probabile che si verifichi il collasso della cassa o l'ingresso di aria, con conseguenti difetti di produzione della colata.

Controllare ragionevolmente la velocità di colata. Quando si versa il metallo fuso, occorre prestare attenzione alla velocità. In generale, si sceglie un ritmo lento, veloce e lento, che non solo evita la miscelazione dell'aria durante il versamento, ma conclude efficacemente il processo e minimizza il più possibile lo spreco di metallo fuso.

Cercare di evitare il più possibile la retrospruzzatura. La retrospruzzatura è un fenomeno comune nella colata di schiuma persa e, nei casi più gravi, può mettere a repentaglio la sicurezza di vita del lavoratore addetto alla colata. Pertanto, quando si utilizza il processo EPC per la produzione, la scelta del modello di schiuma deve essere appropriata e garantire che il processo operativo sia conforme alle normative vigenti.

-1.png)