ロスト・フォーム・キャスティングは、フォーム・パターンを使用して複雑な部品を作成する一般的な製造プロセスです。このプロセスは、無駄を最小限に抑えながら高品質で複雑な部品を製造できることから、自動車、航空宇宙、工業分野で広く使用されています。この記事では、利点、用途、プロセスなど、ロストフォーム鋳造部品について詳しく説明します。

ロスト・フォーム鋳造部品とは?

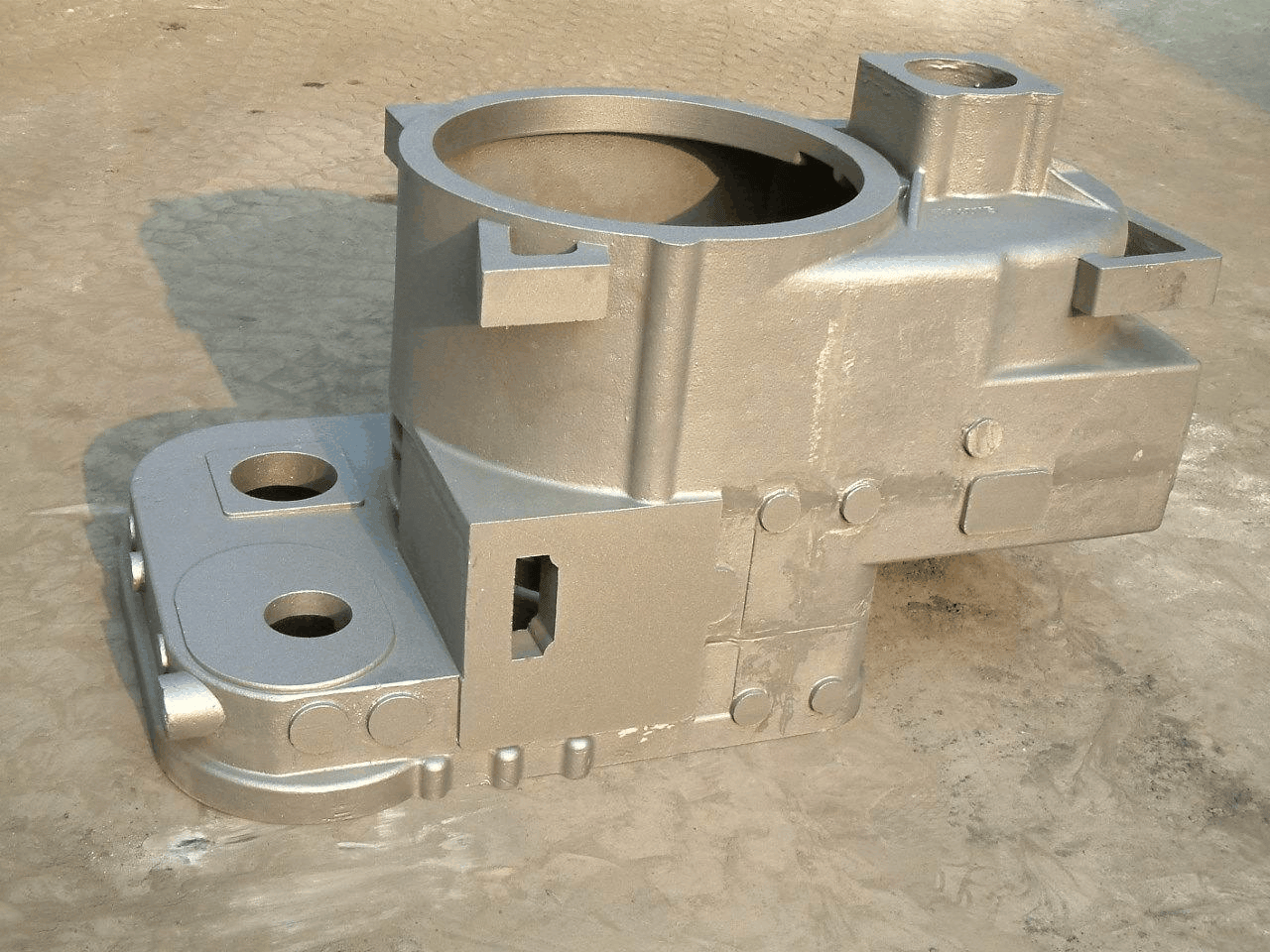

ロストフォーム鋳造部品は、ロストフォーム鋳造プロセスを使用して製造される部品です。このプロセスでは、希望する部品の発泡パターンを作成し、耐火性材料でコーティングした後、溶融金属を型に流し込みます。発泡パターンは溶融金属との接触で蒸発し、パターンの正確なレプリカである空洞が残る。その後、溶融金属が凝固し、最終的な部品が形成される。

ロストフォーム鋳造部品の利点

ロストフォーム鋳造部品は、他の製造工程に比べていくつかの利点があります。ロストフォーム鋳造部品の利点には以下のようなものがあります:

1.デザインの柔軟性:ロストフォーム鋳造では、他の方法では困難または不可能な複雑なデザインの部品を作ることができます。

2.廃棄物の削減:ロストフォーム鋳造プロセスでは、プロセス中に失われる材料はフォームパターンのみであるため、廃棄物は最小限に抑えられます。

3.費用対効果:ロストフォーム鋳造は、他の方法に比べて金型や設備が少なくて済むため、費用対効果の高い製造方法です。

4.表面仕上げの向上:ロストフォーム鋳造部品は、後加工を最小限に抑えた滑らかな表面仕上げが可能です。

ロストフォーム鋳造部品の用途

ロストフォーム鋳造部品は、様々な産業において幅広い用途で使用されています。ロストフォーム鋳造部品の一般的な用途には、以下のようなものがあります:

1.自動車産業自動車産業では、エンジンブロック、シリンダーヘッド、その他の部品の製造にロストフォーム鋳造部品が使用されている。

2.航空宇宙ロストフォーム鋳造部品は、航空宇宙産業でタービンブレード、インペラ、その他の部品の製造に使用されています。

3.工業用ロストフォーム鋳造部品は、ポンプ、バルブ、その他の部品を製造する産業分野で使用されています。

ロスト・フォーム・キャスティング・プロセス

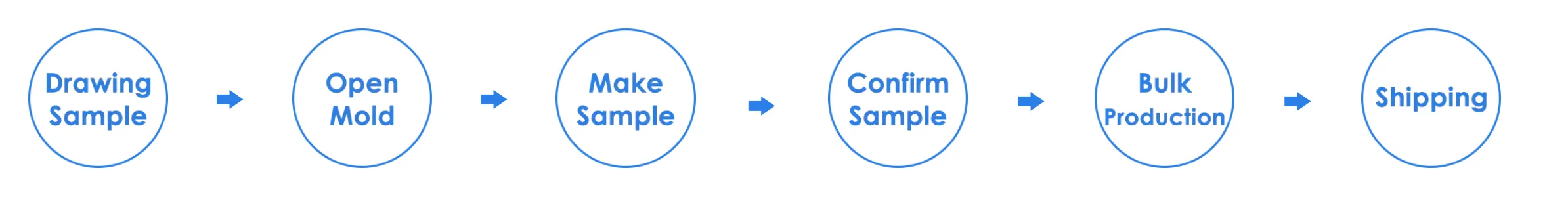

ロスト・フォーム・キャスティングの工程には、以下のようないくつかのステップがある:

1.パターンの作成ロストフォーム鋳造プロセスの最初のステップは、希望する部品のフォームパターンを作成することです。これは、CNCマシン、3Dプリンター、または手作業で行うことができます。

2.コーティング:その後、発泡パターンをセラミックなどの耐火物でコーティングし、パターンの周囲にシェルを形成する。

3.注湯:溶けた金属を型に流し込み、発泡スチロールのパターンを蒸発させ、パターンを正確に再現した空洞を残す。

4.冷却:溶けた金属を冷やし固め、最終部品を形成する。

5.仕上げ:最終部品を型から外し、サンドブラストや研磨などの後処理で余分な材料を取り除く。

ロストフォーム鋳造部品の品質管理

品質管理は、ロストフォーム鋳造部品の製造に不可欠な側面です。品質管理には次のような方法があります:

1.コーティング前のフォームパターンの欠陥検査。

2.耐火被覆の均一性と厚さの検査。

3.最終部品の寸法精度、表面仕上げ、欠陥の検査。

ロスト・フォーム・キャスティングでは、以下の点に特に注意を払う必要がある:

注湯時、溶湯は常にスプルーに充満していなければならない。金属液が不足して被覆層の強度を支えることが困難になると、箱つぶれや空気の侵入を起こしやすくなり、鋳造品の製造不良の原因となります。

注湯速度を適度にコントロールする。溶湯を注湯するときは、速度に注意する。一般的には、ゆっくり、速く、ゆっくりを選択し、注湯中の空気の混入を避けるだけでなく、工程を効果的に終了させ、溶湯の無駄をできるだけ少なくする。

バックスプレーはできるだけ避けてください。バックスプレーはロストフォーム鋳造でよく見られる現象であり、ひどい場合は注湯作業者の生命の安全を脅かす可能性がある。従って、EPC工程で生産する場合、発泡機種を適切に選択し、作業工程が関連法規に適合するようにしなければならない。

-3-300x249.png)